|

今日、自動車産業ではセミドライ技術の導入でクランクシャフトの小径深穴加工が従来の5倍以上という画期的な高能率化、コストダウンが実現されている。この加工技術の一般化には,マシニングセンタのスピンドルスルー主軸や油穴付き工具の普及により,加工点に的確に極微量の油剤を供給できるようになった技術が背景にある。

しかし,NC旋盤ではいまだに30数年来の俗称「目玉ノズル」で「数打てばあたる」方式の吐出形態である。

当社では1989年より,セミドライ給油装置「ブルーベ」の販売を始め、2万台を越えるセミドライ給油装置がさまざまな金属加工現場で使用されている。

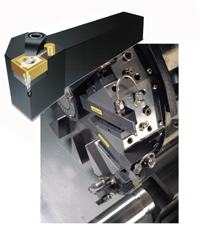

1996年より,国内初の内部給油型セミドライ給油装置ブルーベ「エコブースタ」(写真1)を開発,販売を開始し,同時にセミドライ加工技術の構築の基礎となる,トライアルセンターを設置した。

トライアルセンターには立型マシニングセンタ、タッピングセンタ、NC旋盤を設備し、各ユーザーのセミドライによる試験加工や基礎技術の試験、研究を行なっている(写真2)。

当社では給油装置だけではなく、油剤,専用工具なども総合的に開発,販売しており,セミドライ加工システムの総合メーカーとして,日本における唯一の存在となっている。 |

|

|

|

【写真1】

ブルーベ「エコブースタ」セミドライ給油機 |

【写真2】 トライアルセンター |

|

ミストホール付きバイト ブルーベ「EBツール」 ミストホール付きバイト ブルーベ「EBツール」 |

当社特許のEBツール(EB:エコブースタ)は,旋削加工におけるセミドライの普及のために開発された。1時間あたり数ccと極微量の油剤をエアとともに加工点に的確に吐出するため、バイトホルダのすくい、逃げ面に固有のミストホール(以下油穴)を持ち,誰が作業をしても再現性の高いピンポイントの油剤供給が可能である(写真3、図1)。

EBツールは,左勝手仕様,逆引きボーリングバー,端面,内径溝入れ工具など約200アイテムを常時在庫しており,インサートは汎用性を考慮してISO規格を採用している.

旋削用バイトホルダだけでなく、油穴径をセミドライ用に最適化し、高能率加工を実現するセミドライドリルも開発,販売している(写真4).

また,特殊EBツールの設計,製作や他社のバイトホルダヘの油穴受託加工なども行なっている。

NC旋盤へのEBツール取付けは、現状では標準のクーラントノズル部などから配管によりミストエアを供給している(写真5)。このような外部配管では作業性が悪く、ワークとの干渉や切りくずの絡まりなどの問題があり,将来は工作機械メーカーにより,刃物台内部からEBツールヘの供給回路を新規設計されることを熱望している。

ユーザーからの要望でNC旋盤のベースホルダにセミドライ供給回路を当社にて設計、改造した事例もある。

EBツールは確実に加工点への安定吐出、供給を目的として自動車関連産業や弱電などのさまざまな旋削工程に利用されている。

|

|

|

| 【写真3】EBツール |

【図1】EBツール内部構造 |

|

|

|

| 【写真4】セミドライドリル |

【写真5】EBツール取り付け例

社内設備試験機 オークマ製「LCS15」 |

|

旋削工程へのセミドライ加工の適用 旋削工程へのセミドライ加工の適用 |

水溶性切削油剤など液体を叶出するウエット加工は吐出量も多く(単位L/min)、熱交換効率が高く、冷却性に優れる。しかし、潤滑性の高い油剤を極微量(cc/h)、エアにより供給するセミドライ加工では気体による冷却性しか望めず、冷却性に劣る。したがって、旋削では取りしろの少ない鍛造品、ニアネットシエイブ部品や発熱量の少ないアルミ部品、小型部品加工jこ適している。

表1に,従来のウエット加工とセミドライ加工の特性比較を示す。冷却性が低いこの点を逆用して、クーラントと比べ加工点が適度な温度を維持するために切りくずが変形しやすく、切りくず処理性が向上の事例もある。

|

EBツールによる外径旋削加工試験 EBツールによる外径旋削加工試験 |

EBツールによりS50Cの外径旋削加工を行ない、供給流体を変化させ,ワーク温度、面粗さについて考察した。ワーク温度は熱電対を機内に設置し,加工直後に自動で計測している(表2)

[加工条件]

・切削速度: V=200m/min

・送り量: fn=0.4mm/rev

・切込み: a=2.0mm

・連続加に時間: 3分

EBツールを使用したウェット加工は,標準ノズルと比ベクーラントの吐出量が20%以下でありながら、ワーク温度、面粗さともに変わらない。加工点にピンポイントで吐出する、EBツールの効果はウエット加工でも発揮できる。

EBツールの油穴径は小さく圧力損失があるために、クーラントポンプはトロコイドや多段うず巻き型の中圧ポンプが望ましい。また,油穴詰まりの対策として切りくずを排除できるフィルトレーションの設置も必要である。

セミドライとエアブローの比較では油剤の効果でセミドライが8度低い結果となった。面粗さはほぼ同等である.温度の低減は,すくい面側に介在した油剤の潤滑性で切りくずの排出性が高まったことと思われる.

また,面粗さが同等の結果は高能率な加工条件であり,加工点の温度がきわめて高く,油剤が燃焼し,潤滑性がまったくなくなったためと思われる.試験後のインサートの観察で炭化物と思われる痕跡が認められている。

油剤と水の混合吐出では、セミドライと比較して水により30℃の冷却効果があり、加工点も適正な温度で油剤の潤滑効果も高く,面粗さがよい結果となった。

表2には記載していないが、同一条件のセミドライ外径旋削加工における加工時間を1/2/3分と変化させ,ワーク湿度の関係を調べたが,1分当たり約20℃の温度上昇となっている。 |

【表1】 ウェット/セミドライ特性比較

|

|

ウェット |

セミドライ |

|

|

油性 |

水溶性 |

| 1次性能 |

冷却 |

△ |

◎ |

× |

| 潤滑 |

◎ |

△ |

◎ |

| 2次性能 |

防錆 |

○ |

○ |

○ |

| 洗浄 |

○ |

○ |

○ |

| 切りくず排出 |

○ |

○ |

△ |

| 環境への負荷 |

作業環境 |

× |

△ |

◎ |

| 油剤 |

鉱油 |

鉱油ベース |

植物油ベース |

| 廃油 |

あり |

あり |

なし |

| 省電力 |

△ |

△ |

◎ |

| 総合 |

× |

△ |

◎ |

【表2】 EBツールによる外径旋削加工試験

|

ウェット |

セミドライ |

エアブロー |

油水ミスト |

| ワーク昇温(室温プラス)℃ |

12 |

12 |

60 |

68 |

30 |

| 面粗さ Ry(μm) |

19 |

19.2 |

20.5 |

20 |

16 |

| クーラント(エマルジョン)L/min |

6 |

1* |

- |

- |

- |

| セミドライ専用油剤 cc/h |

- |

- |

30 |

- |

30 |

| 水 cc/h |

- |

- |

- |

- |

2000 |

| エア(0.4MPa) NL/min |

- |

- |

100 |

← |

← |

| 吐出方法 |

目玉ノズル |

EBツール |

← |

← |

← |

*トロコイドポンプによる吐出

|

導入事例 導入事例

|

①東海地方のアルミ素材加工メーカーではセミドライ加工の導入で切りくずの洗浄工程が不要でそのまま再熔解が可能となり、年間約2000万円のコストダウンとなった。

②岐阜県の自動車関連のブレーキ,エンジン,ABSの部品メーカーでは,NC旋盤にセミドライ加工を採用した.従来は不水溶性油剤を使用しているために「床面の油汚れを解消したい」ということが導入の動機となった。導入後、切削工具をはじめさまざまな改善を行ない,セミドライ化か実現したが,工場環境だけではなく,電力量の大幅削減や廃油処理が不要となり,大きな成果を生みだしている。

③群馬県の電装品,発電機などのメーカーでは,鍛造品の旋削工程にセミドライ加工を適用,実用化した。外部からの油剤の供給ではあるが,-部切りくず処理に問題のある工作のみEBツールを採用し問題を解決した。主目的は工場環境の向上であったが,工具寿命の2倍化、ランニングコストの削減の成果が出ている。また、次工程の組み立て前洗浄も不要となる副次的な効果も生みだしている。

④静岡県の自動車アルミ部品加エメーカー,工具寿命が1.5倍、面租さが20%向上した。

⑤小径深穴ドリル社内試験加工(写真6) S45Cに切削速度V=75m/min,回転速度S=4000min-1、送り量fn=0.2mm/rev,送り速度F=800m/minで穴形状φ6mmx16Dノンステップで加工を行なったものである。

⑥外径溝入れEBツールにより小型鍛造部品の端面,溝入れ工程にセミドライ加工を採用してことで,切りくず形態が安定し、切りくずによる加工不良がゼロとなり,工具寿命も2倍となった.マグネシウム加工業界では,切りくずの発火から不水溶性油剤が多用されている。作業環境の向上を目的として不水溶性切削油剤のセミドライ化か進んでいる。EBツールから吐出することで,的確に切りくずの冷却が可能となり,切りくずの発火はなく,現場からは作表環境の向上に高い評価を得ている。

⑧難削素材ではすくい面側の潤滑性能が高まり,切りくすの排出抵抗が減少し、切削動力が低減,面性状が向上したケースもある。 |

【写真6】 |

|

旋削用セミドライ冷却装置 旋削用セミドライ冷却装置 |

セミドライの冷却性への補完として,NC旋盤用途として水溶性切削油剤を微量吐出するセミドライ冷却装置も開発中である。

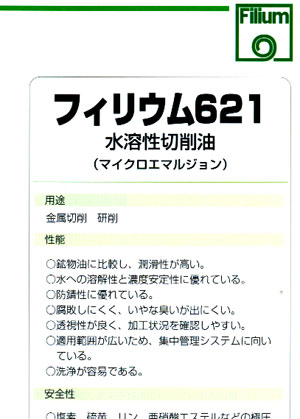

水溶性切削油剤は当社にて販売の「フィリウム621」を使用し,50-1000cc/hの吐出量で冷却性能を高めるものである(図2)。フィリウム621は,植物油ベースのマイクロエマルジョンで潤滑性に優れ、生分解性も高く、3週間で分解する。環境にも優しい加工技術である。

* * *

省電力,ゼロエミッション,環境に優しい新加工

技術であるセミドライ加工のさらなる発展,普及に

向けて,今後も商品開発を続けていく。日本国内における金属加工の現場では難易度の高い部品が増え,素材自体も鉛レスなどを背景とした難削化が進んできている。

このようななかで,新たな可能性を持つセミドライ加エシステム,EBツールをご検討いただければ幸いである。

|

【図2】フィリウム621(植物油ベース) |

| 初出 ツールエンジニア 2006.6月号 |

|

| Copyright esPLANET2004 |